「自動化」と「自働化」、どちらも業務効率を上げるための重要な概念ですが、その意味の違いを正確にご存じでしょうか。

本記事では、トヨタ生産方式を起源とする「自働化」の本質と、「自動化」との明確な違いを徹底的に解説します。

読み終える頃には、単なる省力化に留まらない、品質向上と継続的な業務改善を実現するための「自働化」導入の具体的なステップが明確になるはずです。

記事:【AI導入しないことが経営リスクになる時代】先行企業が手にした圧倒的な競争優位とは?

「自動化」と「自働化」それぞれの意味とは?

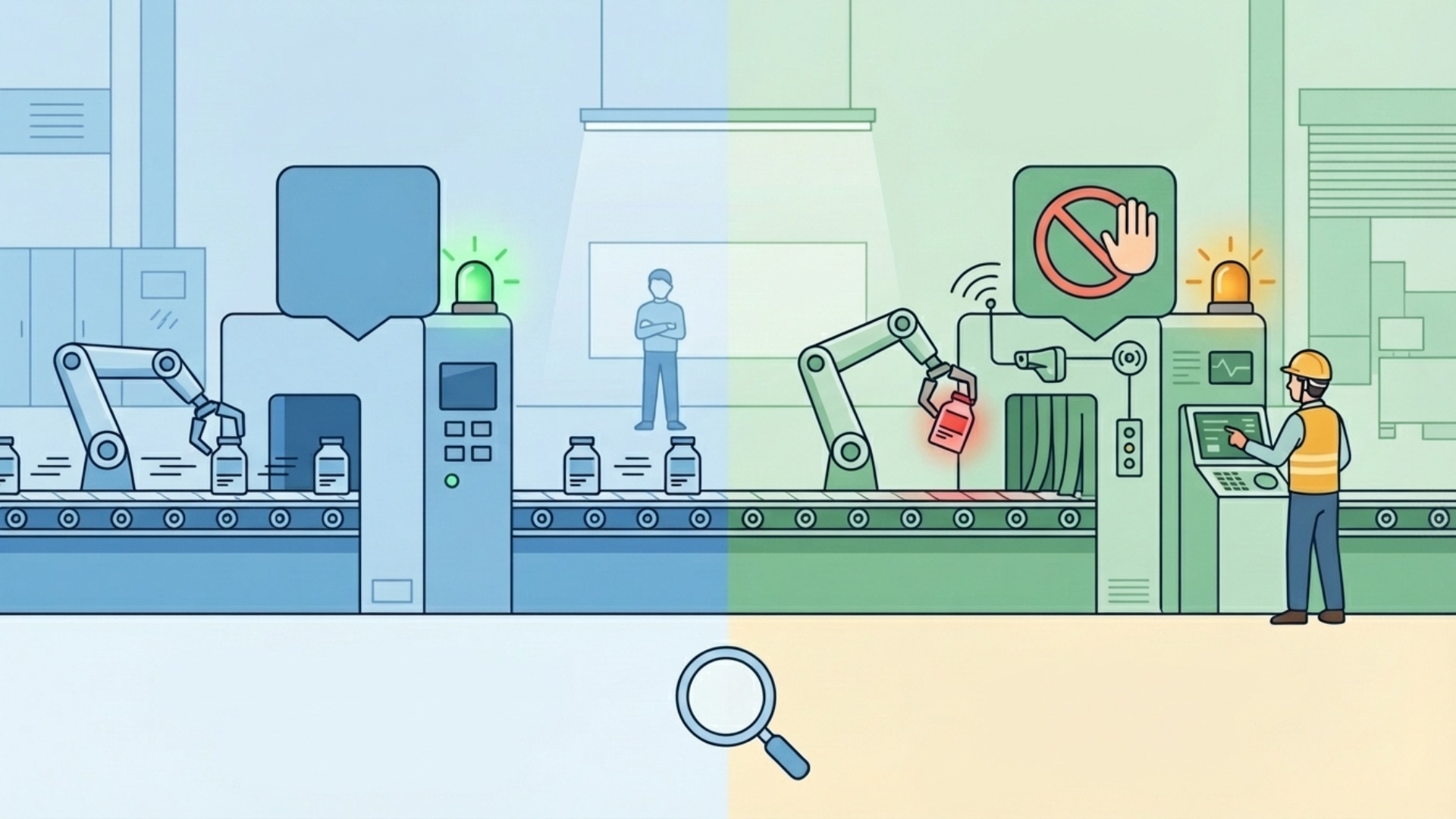

「自動化」と「自働化」は、どちらも「じどうか」と読みますが、その指し示す内容は大きく異なります。「自動化」が人の作業を単純に機械へ置き換えることを指すのに対し、「自働化」は品質の異常を検知して自ら停止する賢い仕組みを意味します。

この違いを理解することが、生産性向上と品質保証を両立させる第一歩です。それぞれの定義を詳しく見ていきましょう。

「自動化」の定義:人の作業を機械に置き換えること

「自動化(Automation)」とは、人が行っていた作業を機械やシステムに置き換えることを指します。主な目的は、作業時間の短縮や省人化によるコスト削減、生産量の向上です。

例えば、工場の組立ラインやデータ入力作業などを機械が代行するのが典型的な自動化です。しかし、従来の単純な自動化では、異常を検知する機能がなければ機械は停止せずに動き続けるため、不良品を大量に生産してしまうリスクがありました。そのため、機械の監視や異常発生時の対応には、依然として人の介入が必要となるケースも少なくありません。

「自働化」の定義:異常時に自ら停止する賢い機械化

一方、「自働化(Autonomation)」は、トヨタ生産方式の柱の一つであり、機械に人間の「働き」や「知恵」を持たせるという思想に基づいています。具体的には、機械が品質や設備の異常を検知した場合に、自ら判断して自動的に停止する仕組みが組み込まれています。(出典:トヨタ自動車75年史|トヨタ生産方式)

これにより、不良品の発生を未然に防ぎ、後工程へ流出させない「品質の工程内での作り込み」ができます。機械が停止することで問題が顕在化し、その根本原因を追求して改善につなげられるのです。

なぜ「自働化」にはニンベンが付くのか?その由来

「自働化」にニンベン(亻)が付くのは、この仕組みが単なる機械化ではなく、人の知恵や判断力が組み込まれていることを象徴しています。この言葉は、トヨタグループの創始者である豊田佐吉氏が発明した、糸が切れると自動で停止する「G型自動織機」に由来します。(出典:トヨタ自動車75年史|ジャスト・イン・タイム)

この「人の働きを機械にさせる」という思想が、ニンベンの付いた「自働化」の語源となり、その後のトヨタ生産方式の根幹を成す考え方へと発展しました。まさに、機械に人間の知恵を与えた画期的な発明だったと言えるでしょう。

トヨタ生産方式(TPS)における「自働化」の2つの柱

トヨタ生産方式(TPS)は、「自働化」と「ジャスト・イン・タイム」という2つの大きな柱によって支えられています。この二つは相互に補完し合う関係にあり、TPSの思想を実現するためにはどちらも不可欠です。(出典:トヨタ自動車75年史|ジャスト・イン・タイム)

「ジャスト・イン・タイム」は、「必要なものを、必要なときに、必要なだけ」生産・供給する考え方であり、徹底的なムダの排除を目指します。一方で「自働化」は、各工程で品質を保証し、異常があれば流れを止めてでも問題を解決するという役割を担います。この2つの柱が両輪となることで、高品質な製品を効率的に生産する体制が実現されるのです。

一目でわかる!「自動化」と「自働化」の決定的な違い

「自動化」と「自働化」は、その目的から異常発生時の対応、人と機械の関係性まで、根本的な思想が異なります。「自動化」が効率化と省人化を最優先するのに対し、「自働化」は品質保証と継続的な改善を重視します。

この違いを明確に理解するために、以下の比較表でそれぞれの特徴を確認してみましょう。

| 比較項目 | 自動化(Automation) | 自働化(Autonomation / Jidoka) |

|---|---|---|

| 目的 | 省人化、効率化、コスト削減 | 品質保証、異常検知、問題の顕在化、継続的改善 |

| 異常発生時の対応 | 設計による(単純な自動化では稼働継続のリスク) | 即時停止し、異常を通知 |

| 人と機械の関係 | 機械への作業移管(人は監視・事後対応) | 人と機械の協調(機械が問題を提起し、人が改善) |

| 適用範囲 | 単純な繰り返し作業、定型業務 | 品質管理が重要な工程、複雑な工程 |

目的の違い:省人化・効率化 vs 品質保証・異常検知

最も大きな違いは、その目的にあります。「自動化」の主目的は、作業スピードの向上や人件費の削減といった「効率化」です。人の手作業を機械に置き換えることで、生産量を増やし、コストを抑えることを目指します。

一方で「自働化」の目的は、不良品の発生を防ぎ、品質を工程内で保証することにあります。異常を検知して機械を止めることで、問題が大きくなる前に対処し、その原因を特定して再発防止策を講じる「継続的な改善(カイゼン)」を促進します。

異常発生時の対応:稼働継続 vs 即時停止

異常が発生した際の機械の動きも、両者の決定的な違いです。センサーなどを持たない単純な「自動化」機械は、プログラムされた通りに動き続けるため、異常が発生しても停止することなく不良品を作り続けてしまう可能性があります。これを防ぐためには、常に人が監視し、異常を発見した際に手動で停止させる必要があります。

対照的に、「自働化」された機械は異常を自ら検知し、即座にラインを停止させます。これにより、不良品の流出を最小限に食い止めると同時に、管理者に「どこで、どのような問題が起きているか」を明確に知らせることができます。

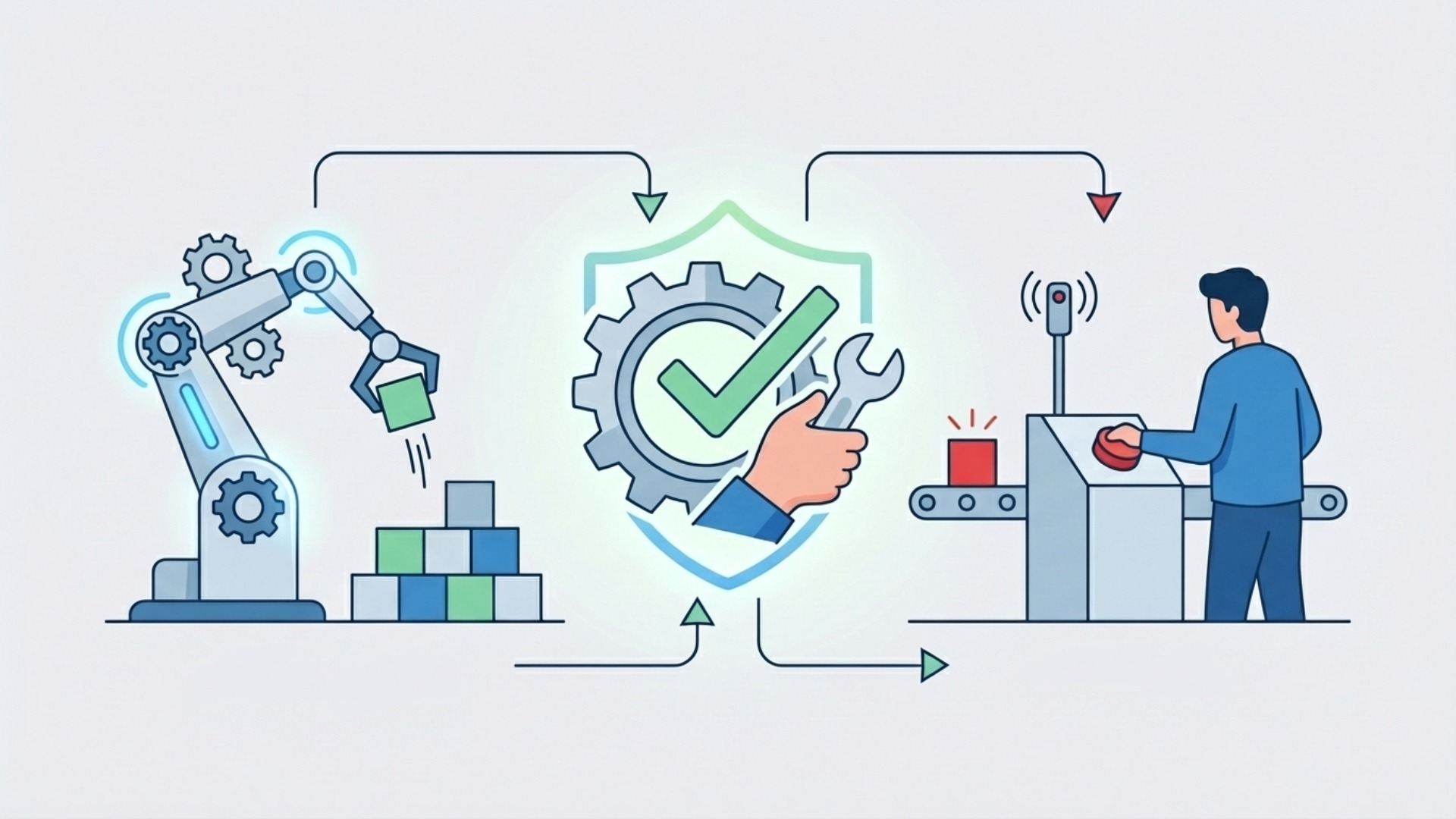

人と機械の関係性:機械への作業移管 vs 人と機械の協調

人と機械の関わり方にも、根本的な思想の違いが見られます。「自動化」は、作業を機械に任せることを主眼に置きます。人の役割は、機械の監視やメンテナンス、トラブル発生後の対応などに限定されがちです。

それに対して「自働化」は、人と機械が協調する思想に基づいています。機械が異常を検知して停止することで人に問題を知らせ、人はその原因を究明し、改善策を講じるという役割を担います。機械は単なる作業代替ではなく、改善を促すための「賢いパートナー」となるのです。

適用範囲の違い:単純作業 vs 複雑な工程・品質管理

これらの違いから、それぞれが適した業務領域も異なります。「自動化」は、ルールが明確で変動の少ない単純な繰り返し作業や定型業務に適しています。データ入力や部品の運搬などがその例です。

一方、「自働化」は、高い品質が求められる工程や、異常の発生が致命的な損失につながる工程で特にその価値を発揮します。精密な組み立て作業や、安全性が最優先されるプロセスの品質管理などに適しています。

なぜ今「自働化」が重要なのか?導入する4つのメリット

現代のビジネス環境において、「自働化」の考え方は製造業にとどまらず、あらゆる業界で重要性を増しています。その最大の理由は、単なる効率化を超え、品質の安定と継続的な改善文化を組織に根付せる力があるためです。不確実性が高まる市場で競争力を維持するためには、問題の発生を未然に防ぎ、迅速に対応できる体制が不可欠です。

ここでは、「自働化」を導入することで得られる4つの主要なメリットについて解説します。

メリット1:不良品の発生を未然に防ぎ品質を向上

自働化の最も直接的なメリットは、品質の向上です。異常を検知した瞬間に生産ラインが停止するため、不良品が後工程へ流出することを防ぎます。(出典:トヨタ自動車75年史|トヨタ生産方式)これにより、手戻りや廃棄といった無駄なコストを削減できるだけでなく、最終製品の品質を高いレベルで安定させることが可能です。

センサーや画像認識技術などを活用し、製造工程の細部まで監視することで、人の目では見逃しがちな微細な異常も検知できます。この「品質は工程で作り込む」という思想の実践が、顧客満足度の向上とブランドの信頼性強化に直結します。

メリット2:問題の根本原因を可視化し継続的な改善を促進

機械が停止することは、一見すると生産性の低下に見えるかもしれません。しかし、トヨタ生産方式では、この「停止」こそが改善の出発点と捉えられています。ラインが止まることで、問題が「見える化」されるのです。

なぜ停止したのか、その根本原因は何かを現場の担当者が即座に考えるきっかけとなります。このプロセスを繰り返すことで、対症療法ではなく、再発を防止するための恒久的な対策が講じられ、組織全体の継続的な改善(カイゼン)活動が促進されます。

メリット3:機械の異常を早期発見し設備停止リスクを低減

自働化は製品の品質異常だけでなく、生産設備そのものの異常を早期に発見することにも繋がります。センサーが機械の異音や振動、温度上昇などを検知し、本格的な故障に至る前にアラートを発して自動停止させることが可能です。

これにより、突発的な設備停止による長期間の生産ラインダウンといった重大なリスクを回避できます。計画的なメンテナンスが可能となり、設備の寿命を延ばし、安定した生産体制を維持することに貢献します。

メリット4:従業員のスキルアップと多能工化を支援

自働化が進むと、従業員は機械をただ監視するだけの「番人」から解放されます。機械が異常を検知してくれるため、一人の作業者が複数の機械を受け持つ「多能工化」が可能になり、省人化と生産性の向上を実現できます。

さらに、従業員は単純作業から解放され、なぜ問題が起きたのかを分析し、改善策を立案するといった、より付加価値の高い業務に集中できます。このような問題解決の経験を積むことが、従業員のスキルアップと主体性を育み、強い現場組織の構築につながるのです。

「自働化」を実現するための2つの基本原則

「自働化」の思想を現場で具現化するためには、具体的な仕組みが必要です。その中核を成すのが、「異常検知・自動停止」と「ポカヨケ」という2つの基本原則です。これらは、異常を即座に検知・通知し、そもそもミスが起こらないようにするための仕組みであり、自働化を実現する上で欠かせない要素です。

これらの原則を理解し、自社の工程に合わせて応用することが、効果的な自働化の第一歩となります。

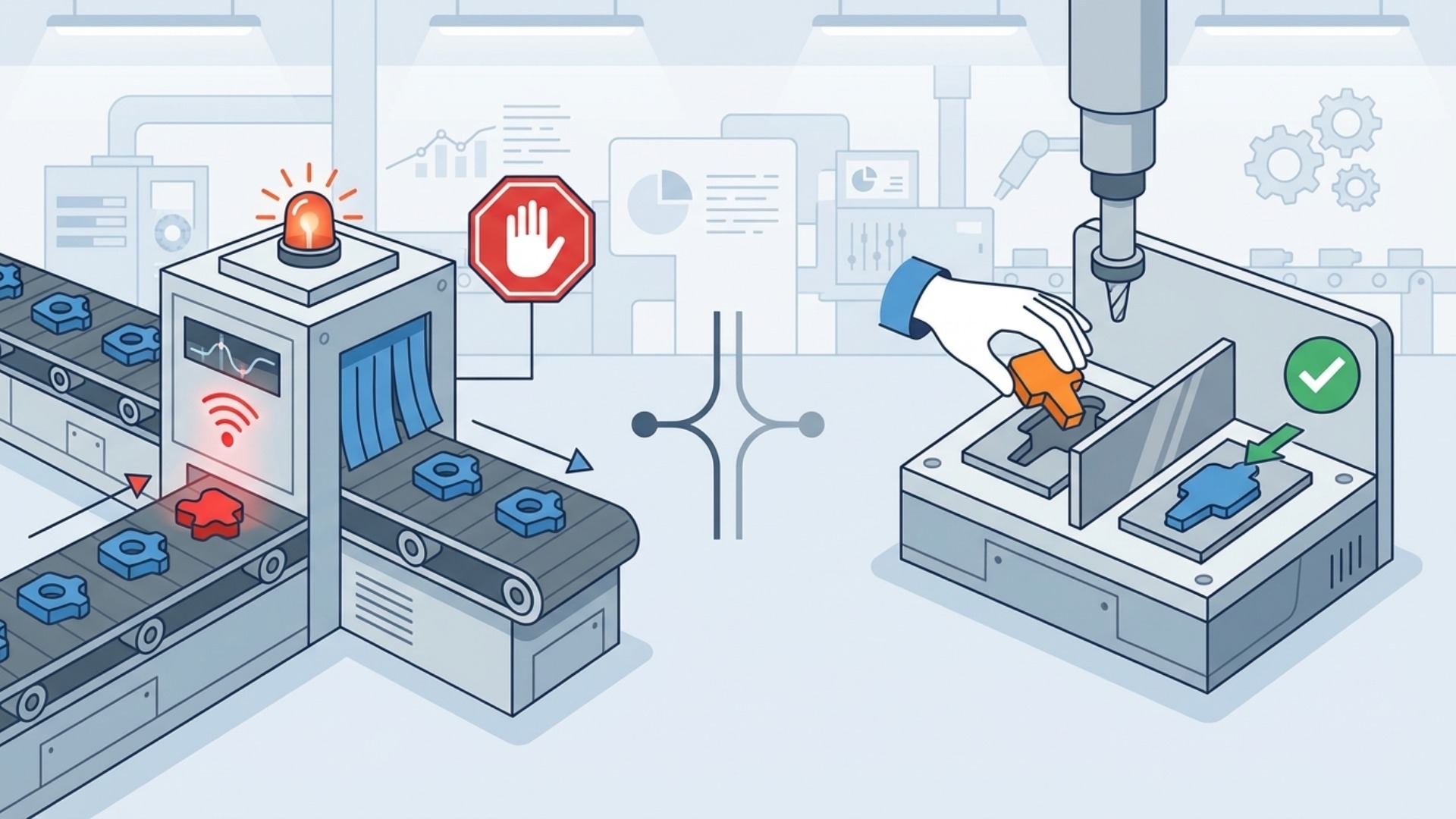

原則1:異常を検知して自動停止する仕組みとアンドン

一つ目の原則は、異常が発生した際にそれを検知し、機械や生産ラインを自動的に停止させる仕組みです。そして、その異常をランプや音で関係者に即座に知らせる「見える化」ツールが「アンドン(行灯)」です。(出典:アンドンって、なんですか? | トヨタ自動車株式会社)

アンドンは、機械の異常や作業の遅れなどを知らせる表示盤システムを指します。(出典:アンドンとは?【図解】ポカヨケとの違いや導入事例を解説)機械が自動停止した際に、どの工程で問題が発生したかを即座に全員で共有できます。これにより、監督者や保全担当者がすぐに駆けつけて原因究明と対策を行うことができ、迅速な問題解決が可能になるのです。

原則2:ポカヨケ(ヒューマンエラー防止)の仕組み

二つ目の原則は、「ポカヨケ」です。これは、作業者がうっかりミス(ポカ)をしても、それが不良品の発生につながらないように、物理的・仕組み的にエラーを防ぐ工夫を指します。

例えば、部品の向きが違っていると物理的に組み付けられないように治具を設計したり、必要な部品を全て取らないと次の工程に進めないようにセンサーで検知したりする仕組みがポカヨケにあたります。人の注意力に頼るのではなく、そもそもミスが起こり得ない工程を設計することで、品質の安定化を図るのが目的です。

「自働化」導入を成功させるための5つのステップ

「自働化」の導入は、単に新しい機械やシステムを導入するだけでは成功しません。業務プロセスを見直し、従業員の意識改革を促しながら、段階的に進めることが重要です。目的を明確にし、小さな成功体験を積み重ねながら全社に展開していくアプローチが、失敗のリスクを低減し、確実な成果へと繋がります。

ここでは、自働化導入を成功に導くための具体的な5つのステップを解説します。

ステップ1:目的の明確化と対象プロセスの選定

まず、「何のために自働化を導入するのか」という目的を明確にします。品質向上、コスト削減、リードタイム短縮など、具体的な目標を設定することが重要です。目的が曖昧なままでは、適切な手段を選ぶことができず、投資対効果も測れません。

目的が明確になったら、次に対象となるプロセスを選定します。不良品の発生率が高い工程、ヒューマンエラーが頻発する工程、作業負荷が大きくボトルネックになっている工程など、改善効果が大きく、導入の難易度が比較的低いプロセスから着手するのが成功の鍵です。

ステップ2:現状業務の標準化と課題の洗い出し

対象プロセスが決まったら、現状の業務フローを詳細に分析し、「見える化」します。作業手順、時間、担当者、発生している問題点などを具体的に洗い出しましょう。このとき、業務が標準化されていない場合は、まず標準作業を確立することが不可欠です。

業務が標準化されていなければ、何が「異常」なのかを定義できません。現状を正確に把握し、どこに問題が潜んでいるのかを特定することが、効果的な自働化の仕組みを設計するための土台となります。

ステップ3:異常検知・停止メカニズムの設計

次に、洗い出した課題を解決するための具体的な自働化メカニズムを設計します。ステップ2で定義した「異常」を、どのような方法で検知するのか(センサー、カメラ、重量計など)、そして異常を検知した際にどのように機械を停止させ、通知するのか(アンドン、アラームなど)を具体的に決定します。

同時に、ヒューマンエラーを防ぐための「ポカヨケ」の仕組みも検討します。物理的な治具や、作業手順を間違えられないようなシステム上の工夫など、費用対効果を考慮しながら最適な方法を選択します。

ステップ4:スモールスタートでの導入と効果検証

最初から大規模な投資を行うのではなく、まずは限定的な範囲で試験的に導入する「スモールスタート」を推奨します。ステップ1で選定したパイロットラインなどで実際にシステムを稼働させ、効果を検証します。

導入前に設定した目的(品質、コスト、時間など)が達成できているかを定量的に評価し、問題点があれば改善します。このトライアルを通じて得られた知見や成功体験が、その後の全社展開をスムーズに進めるための貴重な資産となります。

ステップ5:従業員への教育と改善文化の醸成

自働化は、従業員の協力なしには成功しません。新しいシステムの使い方を教育するだけでなく、なぜ自働化を導入するのか、その目的とメリットを丁寧に説明し、理解を得ることが重要です。

また、機械が停止した際に、それを「面倒なこと」と捉えるのではなく、「改善のチャンス」と前向きに捉える文化を醸成する必要があります。現場の従業員が主体的に問題解決に取り組むよう促し、改善提案を奨励する仕組みを整えることで、自働化の効果は最大化されます。

「自働化」導入前に確認すべき注意点

「自働化」は多くのメリットをもたらす一方で、導入には慎重な検討が必要です。特に、コスト、技術、そして生産計画への影響という3つの観点から、事前に課題を洗い出し、対策を講じておくことが失敗を避けるために不可欠です。これらの注意点を軽視すると、期待した効果が得られないばかりか、かえって現場の混乱を招くことにもなりかねません。

導入を具体的に進める前に、以下のポイントを必ず確認しましょう。

導入コストと投資対効果(ROI)の試算

自働化設備の導入には、高額な初期投資が必要になる場合があります。センサーやロボット、制御システムなどのハードウェア費用に加え、設計や設置、調整にかかるエンジニアリング費用も考慮しなければなりません。また、導入後のメンテナンス費用やランニングコストも見落とせません。

これらのコストに対して、どれだけの効果が見込めるのか、投資対効果(ROI)を事前に厳密に試算することが極めて重要です。不良率の低下による損失額の削減、省人化による人件費の削減、生産性向上による売上増などを具体的に数値化し、投資を回収できる期間(ペイバック期間)を明確にした上で、経営判断を行う必要があります。

既存システムとの連携における技術的課題

新たに導入する自働化設備やシステムが、既存の生産管理システム(MES)や基幹システム(ERP)とスムーズに連携できるかは、技術的な大きな課題です。システム間のデータ連携がうまくいかないと、生産状況の正確な把握が困難になったり、手作業でのデータ入力が別途発生したりと、かえって業務が非効率になる可能性があります。

導入を検討しているシステムの仕様を詳細に確認し、必要であればシステムインテグレーターなどの専門家の助言を求めることが賢明です。API連携の可否や、対応している通信プロトコルなどを事前に調査し、シームレスな連携が可能かを見極める必要があります。

停止を前提とした生産計画の見直し

「自働化」は、異常時にラインが「停止すること」を前提とした思想です。したがって、従来の生産計画のままでは、頻繁な停止によって全体の生産量が目標に達しない可能性があります。

ラインが停止した際の復旧手順や、停止時間を見込んだバッファの設定など、「止まること」を織り込んだ生産計画へと見直す必要があります。また、なぜ停止したのかを分析し、改善するプロセスを業務フローに組み込むことも重要です。この思想転換なくして、自働化のメリットを最大限に引き出すことはできません。

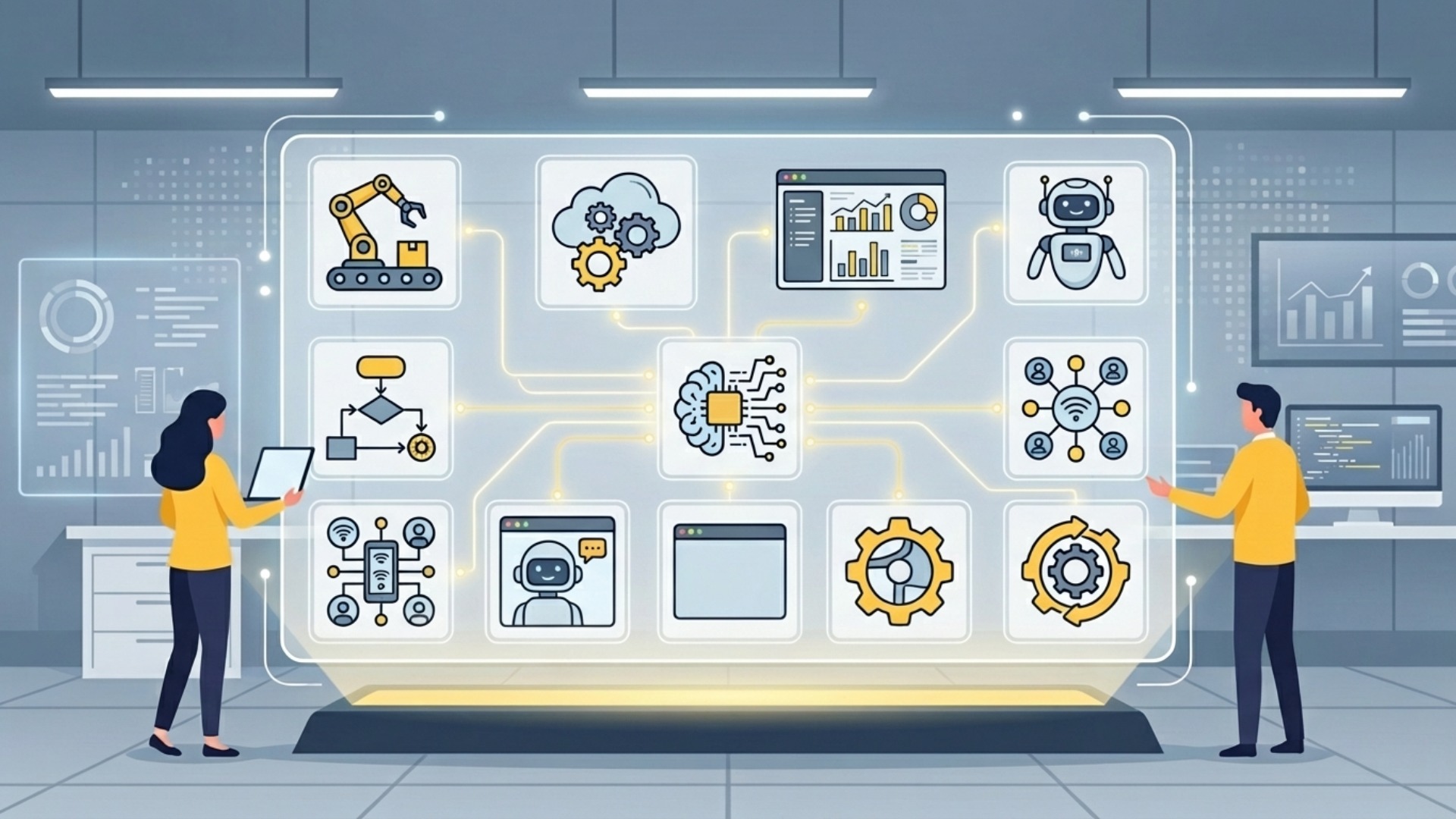

業務改善を加速させる自動化・自働化関連ツール10選

業務改善を実現するためには、目的に応じて適切なツールを選択することが重要です。ここでは、単純な繰り返し作業を効率化する「自動化」ツールから、異常検知や高度な判断を支援する「自働化」の思想に近いツールまで、幅広く10種類を紹介します。自社の課題解決に繋がるツールを見つけるための参考にしてください。

- スマートマットクラウド

- KEYENCE 画像処理システム

- UiPath

- Zapier

- Splunk

- Mendix

- Siemens MindSphere

- Azure IoT Hub

- AWS IoT Core

- MotionBoard

これらのツールは、それぞれ異なる領域で強みを発揮します。在庫管理の「自働化」にはIoT重量計のスマートマットクラウド、外観検査の「自働化」にはKEYENCE 画像処理システムが有効です。一方、定型的なPC作業の「自動化」にはRPAツールであるUiPath、Webサービス間の連携「自動化」にはZapierが役立ちます。また、ITシステムの異常検知という「自働化」の観点ではSplunkが強力なツールです。ローコード開発のMendix、産業用IoTプラットフォームのSiemens MindSphere、Azure IoT Hub、AWS IoT Coreは、独自の自働化システムを構築する基盤となり、MotionBoardは収集したデータを可視化し、改善活動を支援します。

「自動化」と「自働化」の適切な使い分け

これまで見てきたように、「自動化」と「自働化」は異なる目的と特性を持っています。生産性を最大化するためには、どちらか一方を選ぶのではなく、業務の性質に応じて両者を適切に使い分け、組み合わせることが重要です。それぞれの強みを理解し、最適な領域に適用することで、業務改善の効果を飛躍的に高めることができます。

ここでは、どのような業務にどちらが適しているのか、そして両者をどう組み合わせるべきかについて解説します。

「自動化」が適している業務:単純な繰り返し作業、データ入力

「自動化」は、ルールが固定化されており、判断を伴わない定型的な繰り返し作業に最も効果を発揮します。人の手で行うと時間と手間がかかる上、ミスが発生しやすい業務を機械に任せることで、大幅な効率化とコスト削減が期待できます。

具体的な業務例としては、以下のようなものが挙げられます。

- 請求書データのシステム入力

- 帳票の作成とメール送信

- Webサイトからの情報収集

- 倉庫内での部品や製品の搬送

これらの業務は、品質のばらつきよりも、処理速度と量が重視される傾向にあります。

「自働化」が適している業務:品質が最優先される工程、異常発生が致命的な工程

「自働化」は、一つ一つの製品・サービスの品質が極めて重要であり、異常の発生が大きな損失や安全上の問題に直結する工程に適しています。単に作業をこなすだけでなく、プロセスの健全性を常に監視し、問題の発生を未然に防ぐことが求められる業務です。

具体的な業務例は以下の通りです。

- 精密部品の組み立て・検査工程

- 食品や医薬品の生産ライン

- 金融システムの不正取引監視

- サーバーやネットワークの稼働監視

これらの業務では、異常を検知して即座にプロセスを停止させ、原因を究明することが最優先されます。

両者を組み合わせて生産性を最大化する方法

最も効果的なのは、「自動化」と「自働化」の考え方を組み合わせて、業務プロセス全体を最適化することです。例えば、製造ラインにおいて、部品の搬送や単純な組み付けは「自動化」されたロボットに任せ、品質を左右する重要な検査工程には「自働化」の仕組み(異常検知・自動停止機能)を導入します。

事務作業においても、RPAツールでデータ入力を「自動化」しつつ、入力されたデータに異常値や矛盾がないかをチェックする仕組み(自働化)を組み込むことで、効率性と正確性を両立できます。このように、各工程の目的に合わせて両者をハイブリッドに活用することが、生産性最大化への鍵となります。

業務の自動化・効率化ならAX CAMPへ

「自働化」の概念を理解し、自社で実践しようとしても、「何から手をつければ良いかわからない」「AIなどの新しい技術をどう活用すればいいのか」といった壁に直面することはありませんか。特に、「異常を検知し、改善に繋げる」という自働化の核心部分は、専門的な知見がなければ設計が難しい領域です。

私たちAX CAMPが提供する法人向けAI研修・伴走支援サービスは、まさにそうした課題を解決するためにあります。単なるツールの使い方を学ぶだけでなく、貴社の具体的な業務課題をヒアリングし、AIを活用して「自働化」の仕組みを構築するための実践的なスキルを身につけることができます。

例えば、AIによるデータ分析でこれまで気づかなかった「異常の予兆」を捉えたり、画像認識AIで製品検査の精度を高めたりと、自働化の可能性は大きく広がります。AX CAMPでは、経験豊富なプロフェッショナルが貴社の状況に合わせたカリキュラムを設計し、導入から定着までを徹底的にサポートします。ご興味のある方は、まずはお気軽にご相談ください。

まとめ:「自動化」と「自働化」の違いを理解し業務改善を推進しよう

本記事では、「自動化」と「自働化」という、似て非なる二つの概念について詳しく解説しました。両者の違いを正しく理解し、自社の課題や目的に応じて適切に使い分けることが、真の業務改善を推進する上で不可欠です。

最後に、本記事の重要なポイントをまとめます。

- 「自動化」は人の作業を機械に置き換えることで、効率化を目的とする。

- 「自働化」は異常時に自ら停止する賢い仕組みで、品質保証と改善を目的とする。

- 「自働化」はトヨタ生産方式の柱であり、人と機械の協調を重視する思想。

- 導入成功の鍵は、目的の明確化、スモールスタート、そして改善文化の醸成。

これらの概念を自社に導入し、生産性の向上と品質の安定を両立させるためには、専門的な知識と計画的なアプローチが求められます。もし、AIを活用した高度な「自働化」の実現や、全社的な業務効率化の推進でお悩みの場合は、ぜひAX CAMPにご相談ください。貴社の課題に合わせた最適なソリューションをご提案します。